|

Время загрузки: KS-бетон (тяжелый): 15 сек/м3 KP-бетон (облегченный): 10 сек/м3 KR-бетон (легкий): 5 сек/м3 |

Время выгрузки: KS-бетон (тяжелый): 90 сек/м3 KP-бетон (облегченный): 30-40 сек/м3 KR-бетон (легкий): 20-30 сек/м3 |

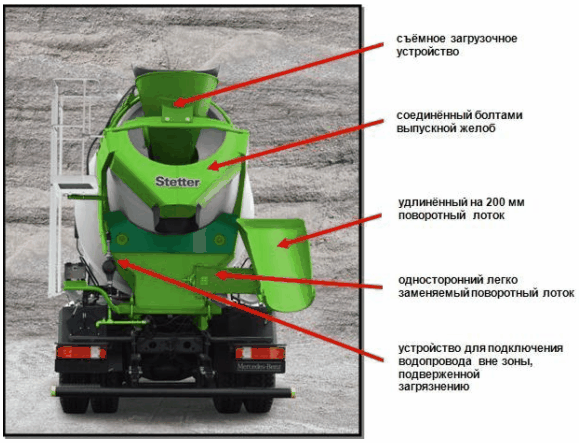

• Максимальный объем заполнения благодаря высокому уровню ватерлинии

• Оптимальные ходовые качества и устойчивость благодаря низкому центру тяжести

• Простая и быстрая очистка благодаря особо гладкой внутренней поверхности задней, а также опоры барабана и выпускной воронки в задней части миксера

• Отличное смешивание благодаря большому геометрическому объему барабана и двухходовой (с обратным ходом) спирали с 5 витками

• Низкий износ узлов благодаря высококачественной стали с высоким содержанием хрома и никеля (сталь 10 CHSND, хром: 0,6-0,9%, никель: 0,5 – 0,8%). Прочность на разрыв: 540 N/мм2, предел текучести: 400 N/мм2. Усиленная 5 мм спираль в главных зонах износа, а также разработанная Т-образная защита от износа “Stetter-T-Protect” (30x8мм)

• Простота в управлении

• Быстрая и равномерная выгрузка

• Простая выгрузка в приемную воронку бетонного насоса благодаря удлиненному на 200мм поворотному лотку (полная длина поворотного лотка 1.450 mm)

• Низкие затраты на обслуживание благодаря полностью съемной загрузочной гарнитуре. Соединенный болтами выпускной желоб в случае ремонта может легко заменяться

• Большое пространство для выдачи бетона в скип или в промежуточный силос

• Центральная смазочная планка для смазывания опорных роликов

Рисунок 20 – Конструктивные особенности автобетоносмесителей Stetter

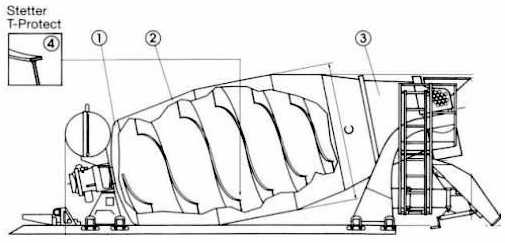

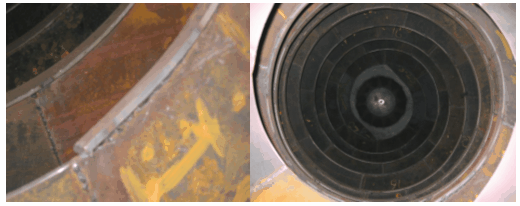

Рисунок 21 – Барабан автобетоносмесителя Stetter

При проектировании барабана мы учли самое важное - Большой объем загрузки, высокая ватерлиния, большой геометрический объем. Большой диаметр входа и выхода из барабана. Все пластины барабана и спирали изготовлены из высокопрочной стали с высоким содержанием хрома (0,6-0,9 %) и никеля (0,5-0,8 %). Прочность на растяжение - 540 N/мм2, Предел растяжения - 540 N/мм2. Низкий центр тяжести, что чрезвычайно важно для передвижения.

Зона 1 – днище барабана толщиной 6 мм плюс дополнительный конус для перестановки.

Зона 2 – конус днища толщиной 4,5 мм с кольцом.

Зона 3 – выпускной конус толщиной 3 мм.

Зона 4 – смесительная спираль толщиной 5 мм в главных зонах износа.

Привод барабан может быть двух разных видов.

Другие характерные особенности:

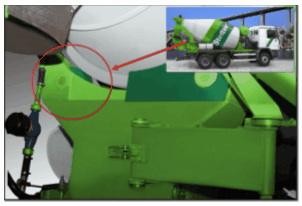

Рисунок 22 – Опорные ролики защищены от попадания в них бетона и грязи

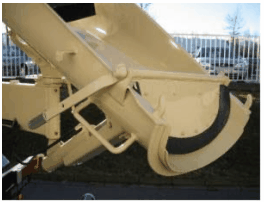

Рисунок 23 - Удлинитель лотка, может быть выполнен из складного стального желоба, и оснащен специальным хомутом для надежного складывания конструкции.

Возможна установка складного желоба из пластика, до двух доп. секций.

Складная часть весит немного, чем облегчается процесс удлинения откидного лотка.

Рисунок 24 - Задняя крышка разгрузочного клапана препятствует вытеканию остатков бетона и загрязнению улиц во время перевозки дополнительная опция. Для увеличения срока службы разгрузочного лотка на внутреннюю поверхность, нанесено покрытие из особых сортов закаленной, износоустойчивой стали, с возможностью замены.

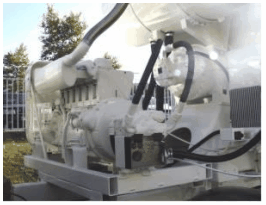

Рисунок 25 - Смесительный барабан приводится в действие отдельным (автономным) двигателем с водяным охлаждением на дизельном топливе.

Гидравлический насос присоединен фланцевым соединением непосредственно к этому двигателю

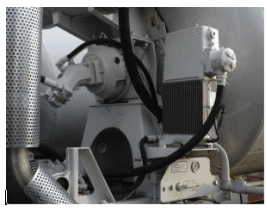

Рисунок 26 - Гидравлическая система привода, комплексное системное решение: передача, фильтр, радиатор, вентилятор, интегрированный гидравлический мотор в компактной конструкции, с электронным блоком управления.

Рисунок 27 - Т-образная защита (30 x 8 мм) на поверхности спирали защищает обе стороны спирали и обеспечивает большую жесткость (прочность) от деформации

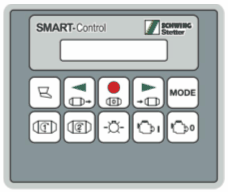

Рисунок 28 – Система «smart control», экономия дизельного топлива и уменьшение износа

Система «Smart Control», представляет собой новое, «умное» решение для управления процессом смешивания и регулировки частоты вращения смесительного барабана. Управление функциями барабана выполняется с помощью мембранной клавиатуры. Двухстрочное текстовое поле позволяет помимо всего прочего получать данные о текущей частоте вращения барабана, количестве отработанных часов и указания по техническому обслуживанию автосмесительной единицы.