Восстановление деталей за счет снятия металла с их поверхностей осуществляется механической обработкой.

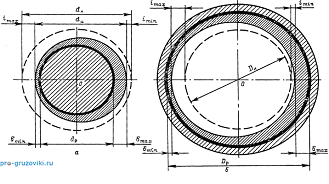

При восстановлении деталей механической обработкой одна из сопряженных деталей, обычно наиболее сложная и дорогостоящая, обрабатывается под ремонтный размер, как показано на рис. 12, а вторая заменяется новой или восстановленной также до ремонтного размера. Обработкой под ремонтный размер восстанавливаются геометрическая форма, требуемая шероховатость и параметры изношенных поверхностей деталей.

Обработка деталей под ремонтный размер широко применяется на авторемонтных предприятиях. Ремонтные размеры могут быть стандартные, регламентируемые и свободные. Стандартные ремонтные размеры устанавливаются заводом-изготовителем, регламентируемые и свободные — ремонтным предприятием.

Рис. 12. Восстановление деталей под ремонтный размер: а — вала: dH — номинальный диаметр; dH — диаметр изношенной детали; imax — максимальный износ; imin — минимальный износ вала; dp — ремонтный размер вала; б — гильзы цилиндров двигателя: GH — номинальный диаметр; imax — максимальный износ цилиндра; imin — минимальный износ цилиндра; Dp — ремонтный размер гильзы цилиндров; бmax — максимальный слой снимаемого металла с детали; бmin — минимальный слой снимаемого металла с детали

Количество ремонтных размеров определяется сопряженной деталью. Например, поршни определяют ремонтные размеры гильз цилиндров, вкладыши — ремонтные размеры коленчатого вала и т. д.

Регламентированные ремонтные размеры определяются в технических условиях на ремонтных предприятиях.

Применение резцов, кругов, брусков и полировальных лент из нового материала — кубического нитрада бора (эльбора) — значительно повысило качество обрабатываемых поверхностей деталей, изготовленных из высококачественных сталей. Высокая термостойкость эльбора сохраняет его режущие свойства при высоких контактных температурах, возникающих в процессе резания и шлифования. Это приводит к уменьшению износа и повышению стойкости инструмента. Применение резцов из эльбора позволяет повысить производительность труда в 1,5 раза при экономии до 25 р. на один резец. Резцы из эльбора широко применяются при обработке деталей после термической обработки с твердостью поверхности HRC 60—65 и для расточки гильз цилиндров двигателей КамАЗ-740 при подготовке их к восстановлению пластинами (сменной рабочей поверхностью).

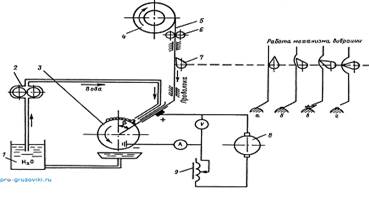

Схема установки для вибродуговой наплавки деталей показана на рис. 13. Сущность процесса вибродуговой наплавки заключается в повторении циклов замыкания и размыкания электрода с поверхностью детали. Электрод и деталь соединены с источником сварочного тока. Каждый цикл вибрации электрода включает в себя четыре последовательных процесса: короткое замыкание, отрыв электрода от детали, электрический разряд, холостой ход.

Рис. 13. Схема установки для вибродуговой наплавки деталей: 1 — емкость с охлаждающей жидкостью; 2 — водяной насос; 3 — деталь; 4 — кассета с электродной проволокой; 5 — электродная проволока; 6 — ролики подачи проволоки; 7 — механизм вибрации; 8 — источник тока; 9 — регулятор режима наплавки металла; а — контакт электродной проволоки с деталью; б — отрыв электродной проволоки от детали и возникновение дуги; в — процесс наплавки сварочной дугой; г — гашение сварочной дуги