Для расчета деталей кривошипно-шатунного механизма на прочность и выявление нагрузок на трансмиссию машин необходимо определить величины и характер изменения сил и моментов, действующих в двигателе. С этой целью проводят динамический расчет кривошипно-шатунного механизма:

3.1 Строится индикаторная диаграмма.

3.2. Строится диаграмма фаз газораспределения, а под нею схема кривошипно-шатунного механизма с указанием точек приложения и знаков (+,-) действия сил.

3.3 Построенная скругленная индикаторная диаграмма, пользуясь методом Брикса, развёртывается в диаграмму избыточных сил давления газов DРгазов (МПа) по углу поворота коленчатого вала в масштабе 1мм=2о.

3.4. Строятся графики перемещения, скорости и ускорения поршня, ширина графиков равна 2R.

3.5. Руководствуясь найденными размерами двигателя, определяется масса частей, движущихся возвратно-поступательно, и масса частей, совершающих вращательное движение.

Значение масс поршня, шатуна и коленчатого вала определяються по формуле

m = m ![]() · F

· F ![]() ,кг (3.1)

,кг (3.1)

F ![]() =8,82·10

=8,82·10 ![]() м

м![]()

Масса поршня (алюминиевый сплав): mп=140·8,82·10 ![]() =1,234 кг

=1,234 кг

Масса шатуна: mш=155·8082·10 ![]() =1,645 кг

=1,645 кг

Масса колена вала без противовесов(стальной кованый вал со сплошными шейками): mк=155·8,82·10 ![]() =1,375 кг

=1,375 кг

Масса частей, движущихся возвратно-поступательно:

mj = mп + mшп, кг (3.2)

Масса шатуна, приведенная к поршню:

mшп=(0,2…0,3)· mш, кг (3.3)

mшп=0,25·1,645=0,344 кг

mj = 1,294+0,344=1,578 кг

Масса вращающихся деталей:

mR= mк +2·mшк, кг (3.4)

масса шатуна, приведённая к коленчатому валу,

mшк=(0,7…0,8)· mш, кг (3.5)

mшк=0,75·1,375=1,031 кг

mR=1,375+2·1,031 =3,437 кг

Проверяем соответствие выбранных масс по значению удельной силы инерции по формуле

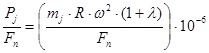

Рj max= , МПа (3.6)

, МПа (3.6)

Рj max= =0,813<2,4 МПа

=0,813<2,4 МПа

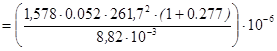

Производится расчёт сил, действующих в КШМ, Н:

- силы инерции возвратно-поступательно движущихся масс

Рj =-mJ R·w2(cos j+l·cos2j); (3.7)

- центробежной силы инерции вращающихся масс

KR =-mR R·w2; (3.8)

KR =-3,437·0,052·261,7 ![]() =-12311 Н

=-12311 Н

- силы инерции вращающихся масс шатуна

KR.Ш =-mШ.К R· w2; (3.9)

KR.Ш =-1,031·0,052·261,7 ![]() =-3671,7 Н

=-3671,7 Н

- суммарной силы, действующей на поршень

РS =РГ+РJ; (3.10)

- боковой силы, перпендикулярной оси цилиндра

N = P![]() ·tgb; (3.11)

·tgb; (3.11)

- силы, действующей вдоль шатуна

S = P/cosb; (3.12)

- нормальной силы, действующей вдоль радиуса кривошипа

K=P·cos(j+b)/соsb; (3.13)

- тангенциальной силы, касательной окружности кривошипа

Т=Р·sin(j+b)/соsb; (3.14)

Данные расчетов сил для различных углов сводятся в таблицу.

Таблица 3.1 – Расчётные данные давлений и сил, действующих в кривошипно- шатунном механизме

|

п.к.в. |

Рj МПА |

РΣ МПА |

Pj, кН |

PΣ, кН |

N, кН |

S, кН |

К, кН |

Т, кН |

Mj, кНм |

|

0 |

-0,76 |

-0,76 |

-5,52 |

-5,52 |

0 |

-5,520 |

-5,520 |

0 |

0 |

|

20 |

-0,69 |

-0,69 |

-4,97 |

-4,97 |

-0,497 |

-4,995 |

-4,503 |

-2,167 |

-0,997 |

|

40 |

-0,48 |

-0,48 |

-3,49 |

-3,49 |

-0,660 |

-3,553 |

-2,251 |

-2,750 |

-12,65 |

|

60 |

-0,21 |

-0,21 |

-1,52 |

-1,52 |

-0,406 |

-1,569 |

-0,421 |

-1,512 |

-9,6 |

|

80 |

0,058 |

0,058 |

0,423 |

0,423 |

0,125 |

0,441 |

-0,472 |

0,438 |

20,1 |

|

100 |

0,26 |

0,26 |

1,91 |

1,91 |

0,554 |

1,992 |

-0,944 |

1,784 |

82,1 |

|

120 |

0,38 |

0,38 |

2,76 |

2,76 |

0,709 |

2,848 |

-1,995 |

2,034 |

93,6 |

|

140 |

0,42 |

0,42 |

3,06 |

3,06 |

0,578 |

3,115 |

-2,714 |

1,524 |

70,1 |

|

160 |

0,42 |

0,42 |

3,07 |

3,07 |

0,307 |

3,085 |

-2,990 |

0,761 |

35,1 |

|

180 |

0,42 |

0,42 |

3,04 |

3,04 |

0 |

3,040 |

-3,040 |

0 |

0 |

|

200 |

0,42 |

0,42 |

3,07 |

3,07 |

-0,307 |

3,085 |

-2,990 |

-2,315 |

-106,5 |

|

220 |

0,42 |

0,43 |

3,06 |

3,13 |

-0,592 |

3,186 |

-2,776 |

-1,559 |

-71,7 |

|

240 |

0,386 |

0,40 |

2,76 |

2,86 |

-0,735 |

2,952 |

-2,068 |

-2,096 |

-96,4 |

|

260 |

0,26 |

0,30 |

1,91 |

2,20 |

-0,638 |

2,295 |

-1,087 |

-2,055 |

-94,5 |

|

280 |

0,08 |

0,15 |

0,423 |

1,10 |

-0,325 |

1,147 |

-1,229 |

-1,140 |

-52,4 |

|

300 |

-0,21 |

-0,004 |

-1,52 |

-0,03 |

0,008 |

-0,031 |

-0,008 |

0,03 |

1,38 |

|

320 |

-0,48 |

-0,027 |

-3,49 |

-0,20 |

0,038 |

0,20 |

-0,129 |

0,158 |

7,26 |

|

340 |

-0,69 |

0,13 |

-4,97 |

0,95 |

-0,095 |

0,955 |

0,861 |

-0,414 |

-19,0 |

|

360 |

-0,76 |

0,54 |

-5,52 |

3,88 |

0 |

3,88 |

3,88 |

0 |

0 |

|

365 |

-0,74 |

4,45 |

-5,38 |

32,2 |

6,247 |

32,23 |

31,43 |

7,181 |

330,3 |

|

380 |

-0,69 |

3,34 |

-4,97 |

24,15 |

2,415 |

24,27 |

21,88 |

10,53 |

484,4 |

|

400 |

-0,48 |

1,61 |

-3,49 |

11,68 |

2,208 |

11,89 |

7,534 |

9,20 |

423,2 |

|

420 |

-0,21 |

0,99 |

-1,52 |

7,16 |

1,840 |

7,389 |

1,983 |

6,838 |

314,5 |

|

440 |

0,058 |

0,82 |

0,423 |

5,91 |

1,743 |

6,164 |

-6,601 |

6,123 |

281,7 |

|

460 |

0,26 |

0,80 |

1,91 |

5,82 |

1,688 |

6,070 |

-2,875 |

5,436 |

250,1 |

|

480 |

0,38 |

0,80 |

2,76 |

5,77 |

1,483 |

5,955 |

-4,172 |

4,252 |

195,6 |

|

500 |

0,42 |

0,78 |

3,06 |

5,63 |

1,064 |

5,731 |

-4,994 |

2,804 |

129,0 |

|

520 |

0,42 |

0,76 |

3,07 |

5,52 |

0,552 |

5,548 |

-5,376 |

1,289 |

63,0 |

|

540 |

0,42 |

0,73 |

3,04 |

5,28 |

0 |

5,280 |

-5,280 |

0 |

0 |

|

560 |

0,42 |

0,71 |

3,07 |

5,16 |

-0,516 |

5,186 |

-5,026 |

-1,280 |

-58,9 |

|

580 |

0,42 |

0,69 |

3,06 |

5,01 |

-0,947 |

5,100 |

-4,444 |

-2,495 |

-114,8 |

|

600 |

0,38 |

0,62 |

2,76 |

4,50 |

-1,157 |

4,644 |

-3,254 |

-3,317 |

-152,6 |

|

620 |

0,26 |

0,46 |

1,91 |

3,36 |

-0,974 |

3,504 |

-1,660 |

-3,138 |

-144,3 |

|

640 |

0,058 |

0,21 |

0,423 |

1,49 |

-,0440 |

1,554 |

-1,664 |

-1,544 |

-71,0 |

|

660 |

-0,21 |

-0,11 |

-1,52 |

-0,83 |

0,213 |

-0,857 |

-0,230 |

0,826 |

38 |

|

680 |

-0,48 |

-0,43 |

-3,49 |

-3,14 |

0,594 |

-3,197 |

-2,025 |

2,474 |

113,8 |

|

700 |

-0,69 |

-0,68 |

-4,97 |

-4,88 |

0,489 |

-4,914 |

-4,421 |

2,128 |

97,9 |

|

720 |

-0,76 |

-0,76 |

-5,52 |

-5,52 |

0 |

-5,520 |

-5,520 |

0 |

0 |